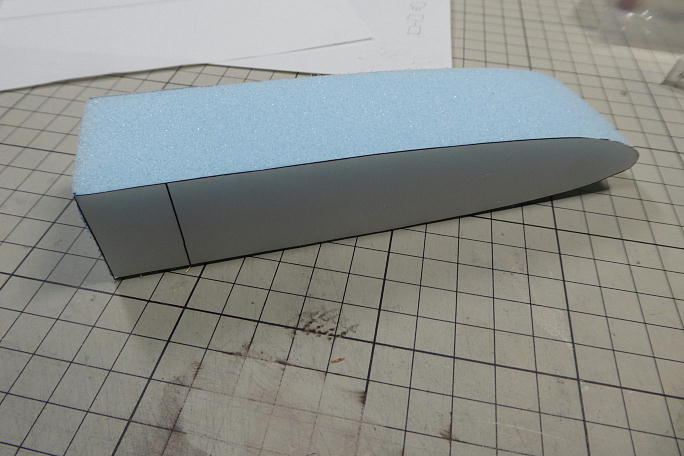

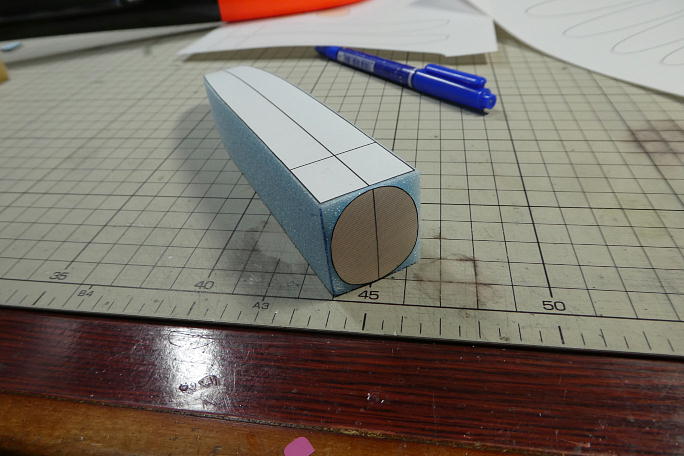

壊れてしまったノーズコーンの複製の依頼を受けました。 手元にFlitz2の同型機がありますので、ノーズコーンの 採寸を5㎜刻みで行って、図面を起こしました。 プリントアウトした図面を型紙にしてスタイロフォーム左右に貼り付けて、平面形を切り出します。  平面を切り出したスタイロフォームの上下に、同様にして作った型紙を上下に貼り付けて立体を起こします。  削りすぎないように注意して、コーンの形に整形します。 これを使い捨てのメス型にして表面にガラスクロスを 積層します。 |

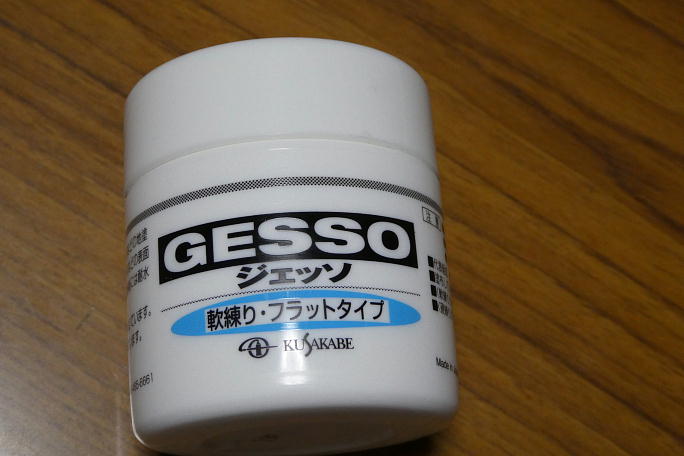

スタイロフォームの目を潰すためにジェッソを使います。 画材屋さんで取り扱っているもので、本来は油絵などの キャンバスの下地に使う画材です。  塗って乾かし、サンディングを3回ほど繰り返しました。  そのままでは表面が粉っぽいので、クリアラッカーを吹いておきました。 クリアラッカーが硬化後、離型ワックスを塗っておきます。 |

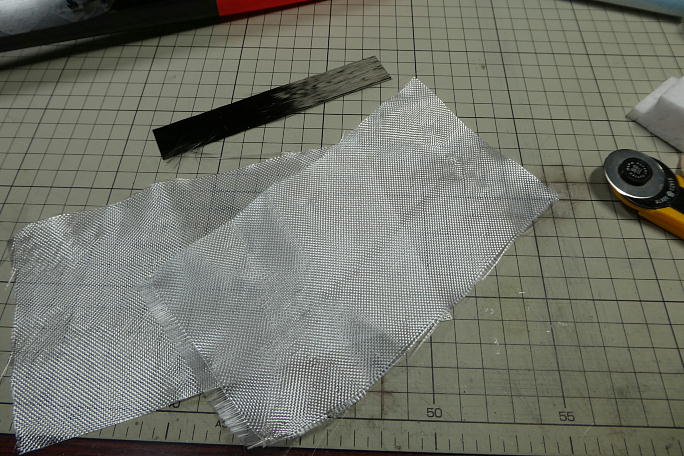

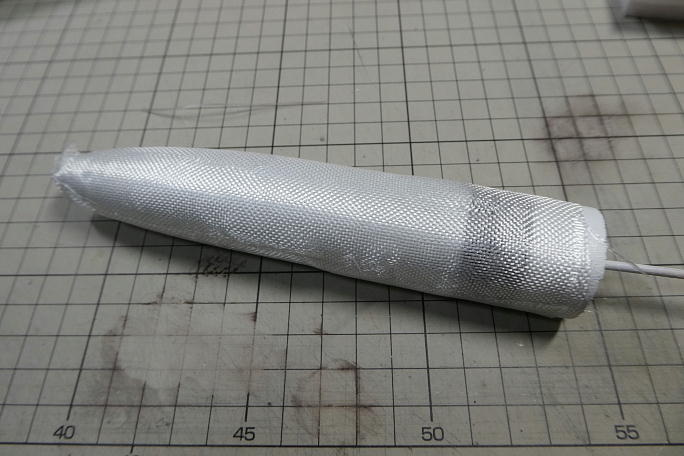

表皮になる80g/dm2のガラスクロス2プライ分と首の部分の補強になるカーボンUDを準備します。 2プライでは少し柔い感じでした。 3プライした方が、後の作業も楽だったと思います。  ガラスクロスにスプレー糊を吹いて型に巻き付けていきます。 先端部分の重ね代が大きくならないように、 切れ込みを入れて重ね代が5㎜程度になるようにガラスクロスを切り取っていきます。  5052を塗りつけてから、10㎜幅程度に細く切ったストレッチテープを、先端をまたぐように放射状に4本掛け、 下に引っ張るようにテンションを掛けます。 次に、先端かららせん状に下に向かって細く切ったストレッチテープを巻いていきます。 |

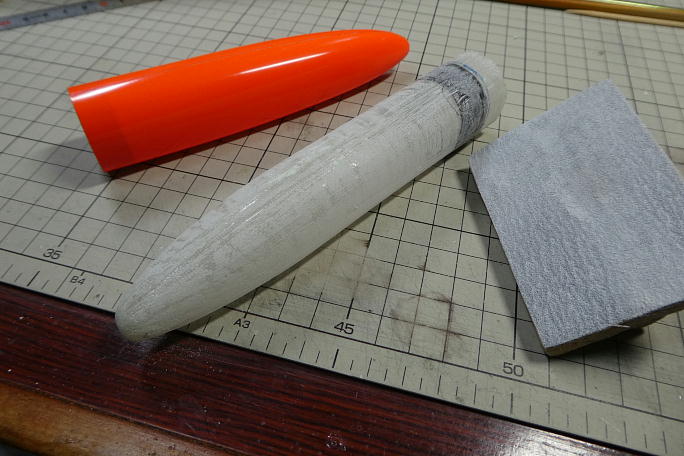

24時間硬化させて、ストレッチテープを剥がしました。  やはり、型はスポンとはぬけてくれず、型は崩して取り出す事になりました。  メス型の抜けた製品です。 ストレッチテープのデコボコがあります。  ストレッチテープのデコボコをサンディングして削り落とします。 この時に中に型があったらもう少しやりやすかったと 思います。  元のノーズコーンに合わせて、裾を切り落とします。  胴体に被せてみて、不具合を確認します。 スポッとはまりました。  削りすぎて薄くなるといけないので、取り切れない表面デコボコはパテで埋めて均す事にしました。  パテを削り落とした状態です。  下のパテが透けてしまうので、白サフを吹いてサンディングを2回ほど繰り返しました。  缶スプレーでホワイトを吹いて納品しました。 |