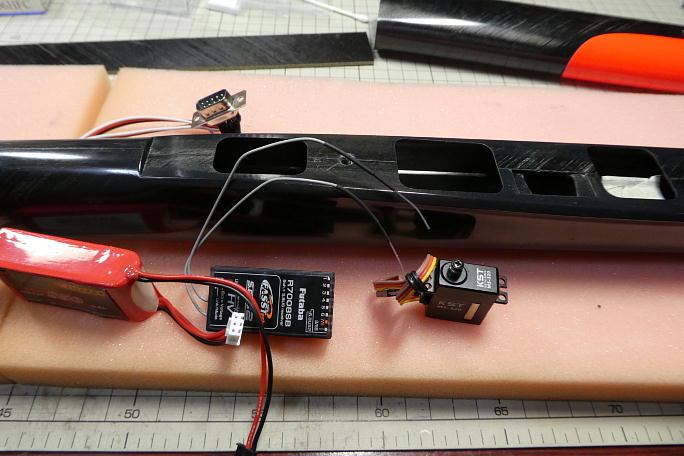

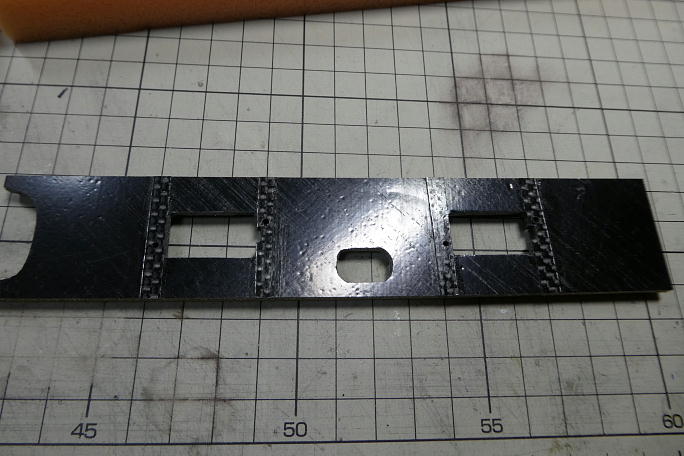

レイアウトを考えます。 受信機用のLi−Feバッテリーを胴体開口部の後ろに積めると、サーボなどのレイアウトに幅 が出そうです。  サーボは通常、この胴体に多く使われるMKSのHV6110では無く、一回り大きなKSTのMS320を縦積みで使用 するため、開口部を大きく広げる必要があります。 また、受信機用バッテリーの交換などで受信機の出し入れがし易いように、受信機搭載スペースの開口部も広げます。  リューターで削り広げますが、切削粉が飛び散らないように、掃除機で吸いながら削って行きます。 カーボンを削ると、マスクをしていても鼻の中がカーボンの削り粉で黒くなりますが、掃除機で吸っていると、作業環境 がかなり改善されます。 |

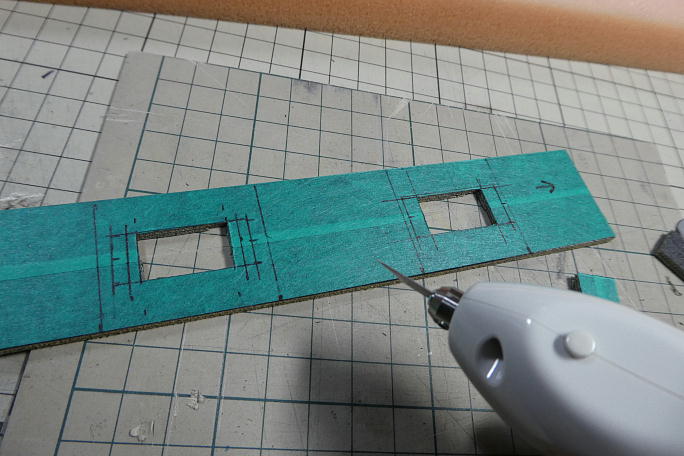

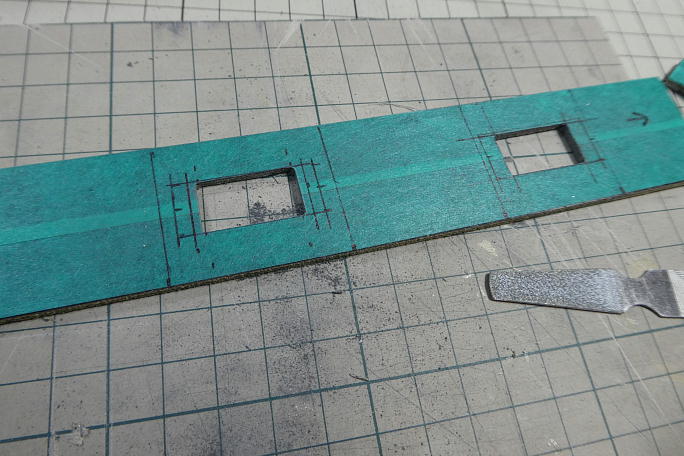

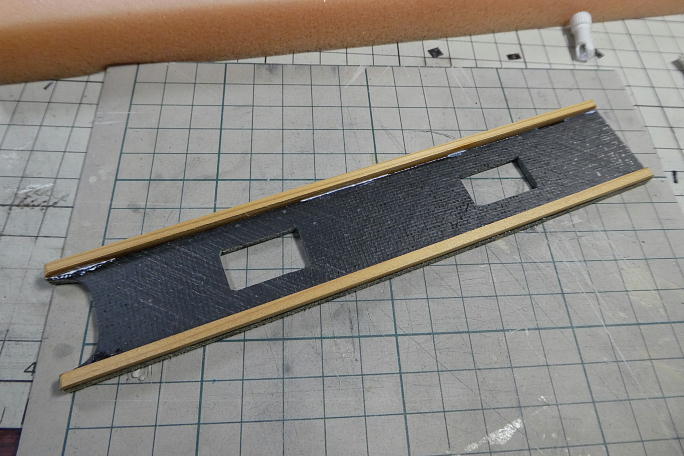

ロハセルにカーボンを貼った付属のサーボベッドを必要サイズにカットします。 本来なら、サーボベッド下にバラスト が通るので、受信機もベッドの上に乗ります。 ですが、今回の機体では受信機用バッテリーを入れる関係で受信機は胴体底部に落とす型を取ります。   サーボベッドにサーボを取り付ける穴を加工します。 サーボベッドがカーボンで真っ黒でマーキングがしにくいので、 全面にマスキングテープを貼り、そこにカットラインなどのマーキングを書き込みました。 カットラインにそって超音波カッターで切り取り、ヤスリで成型します。  そのままではサーボ取り付けねじが効きにくいので0.3ミリカーボン板で補強をします。 瞬間接着剤で接着するので、 接着面をマスキングしてサンディングしておきます。   瞬間接着剤で補強板を接着して、はみ出た部分を成型します。  サーボベッドの補強と接着面を確保すめために3×3ヒノキを接着しました。  仮組をしたところ、受信機へ向かうハーネスをサーボベッド下に通せそうだったので、ハーネスが通る穴を加工して サーボベッドの完成です。 |