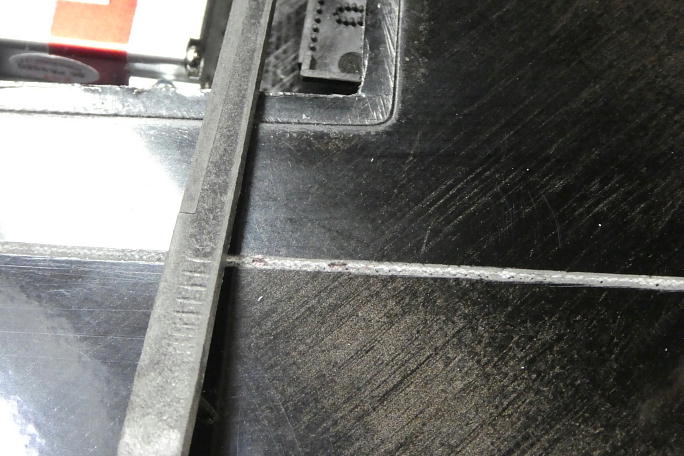

フラップサーボの搭載位置を粗方決めます。 この機体にはホーン取り付け部分のハードポイントが確認出来なかった ので、フラップサーボはサーボ取り付けの3本のネジがサーボホール内に収まる様な位置にサーボを取り付けることに しました。 位置が決まったら、ヒンジにサインペンでロッドの位置をマーキングします。 光を当てると反対側から確認することが 出来ます。  マーキングしたロッド位置を参考に後縁スパーにロッドの貫通穴を加工します。 この手の機体では後縁スパーは翼型 保持程度にしか考えられていないので、思い切って大きく加工しておきます。 ギリギリ小さく開けて、現物合わせで 少しずつ広げても、このくらいの穴になってしまうのです。 |

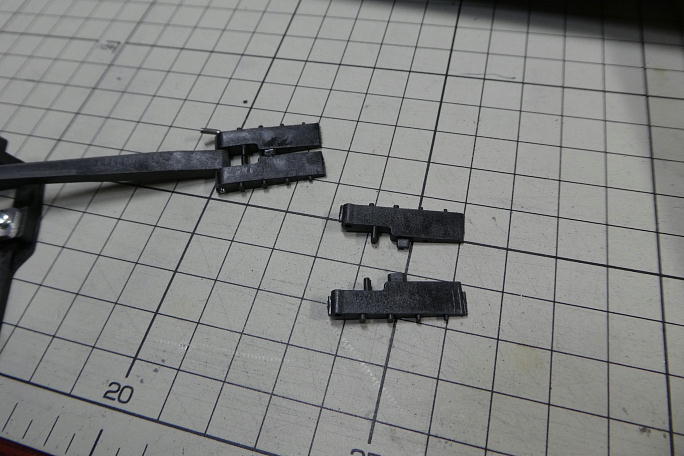

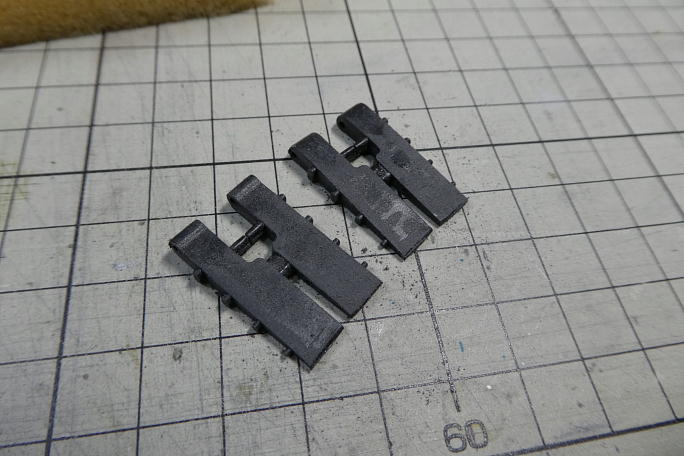

ホーンを組み立てます。 二分割になっているホーンをロッドに組み合わせた状態で低粘度瞬間接着剤で接着します。  接着後、バリを落として成形時のヒケを削って平らにします。 IDSのホーンは何種類かあるらしく、このセットの ホーンには足が付いていませんでした。 |

ホーンを差し込む位置をマーキングします。 エルロンのスキン直下からホーンの厚み分切り取ります。   超音波カッターで切り開き、ヤスリでホーンが差し込めるように加工します。 内部にマイクロバルーン入りの樹脂が 垂れていたりします。 |

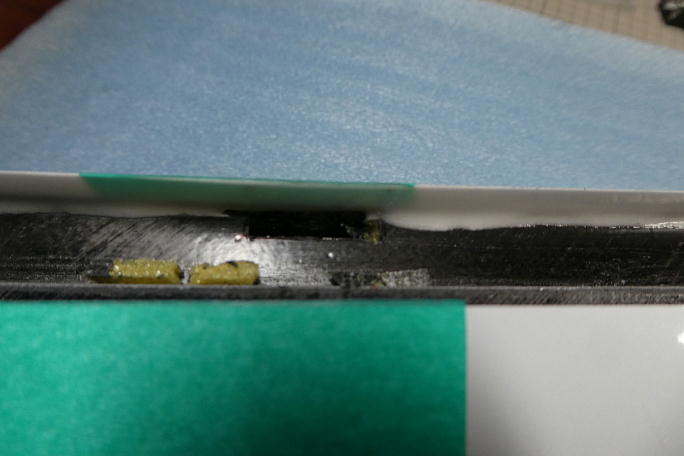

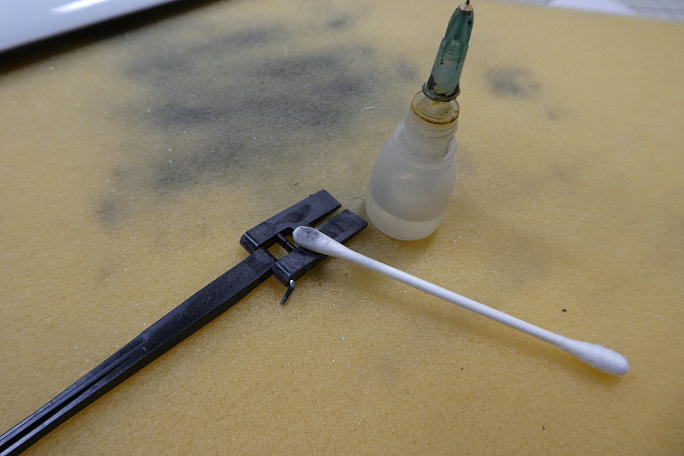

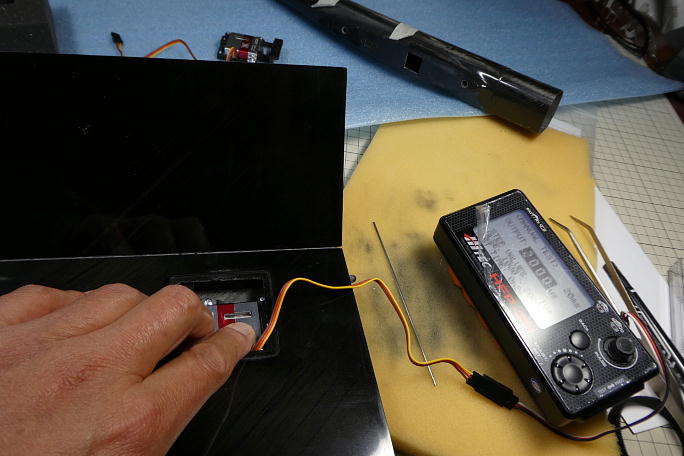

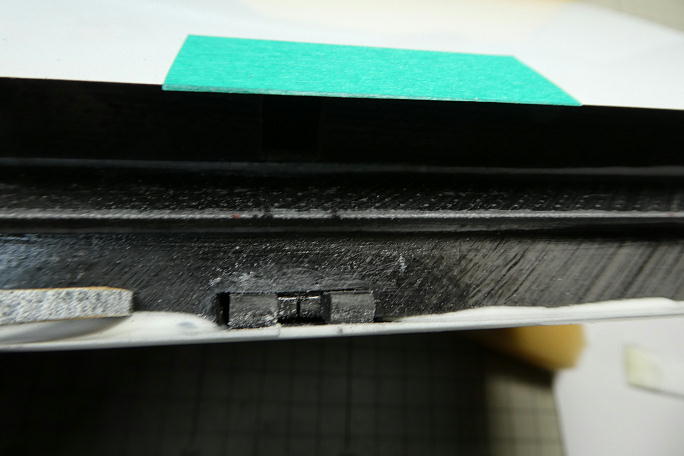

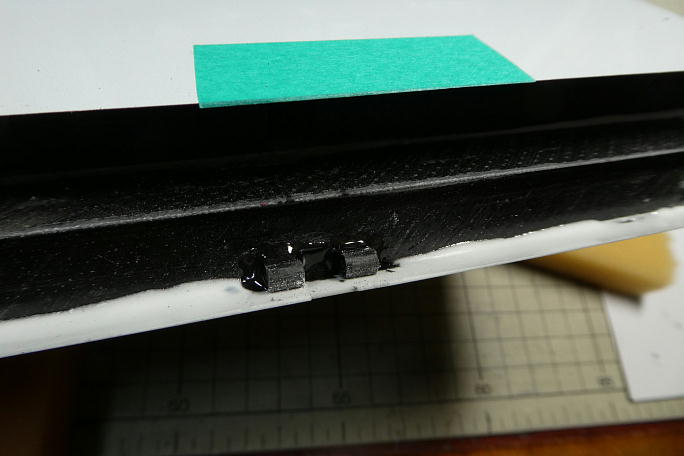

接着は瞬間接着剤で行いますので、接着前にホーンの接着面を硬化促進剤で良く拭いておきます。 この時には 薬剤の持続時間が比較的長いロックタイトの712を使用します。  左右の振れ、捻れを確認して高粘度瞬間接着剤を流し込み、速効で硬化促進剤を滴下します。 この時には白化 が無いボブスミスの硬化促進剤を使用します。  アップ側でロッドと干渉するギャップシールを3ミリ程削り込んでいます。  フラップのブレーキ動作を確認してみます。 充分な動作角が取れているので、サーボ側のホーンとオフセットも良好 なようです。 また、各所への干渉も見られませんでした。  エポキシで補強をするために、ホーン周囲をサンディングして荒らしておきます。 バルサやヒノキ材にサンドペーパー を貼り付けた物でザッと擦っておきます。  ホーンとその周辺の隙間にカーボンパウダー入り5分エポキシを盛って補強とします。 フラップホーンは組み合わせた 時に中央部に隙間が出来ますので、その間にもエポキシを流し込んでおきます。 |