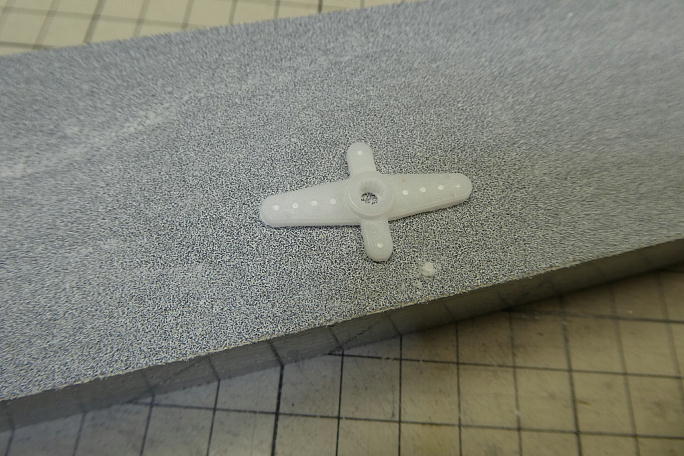

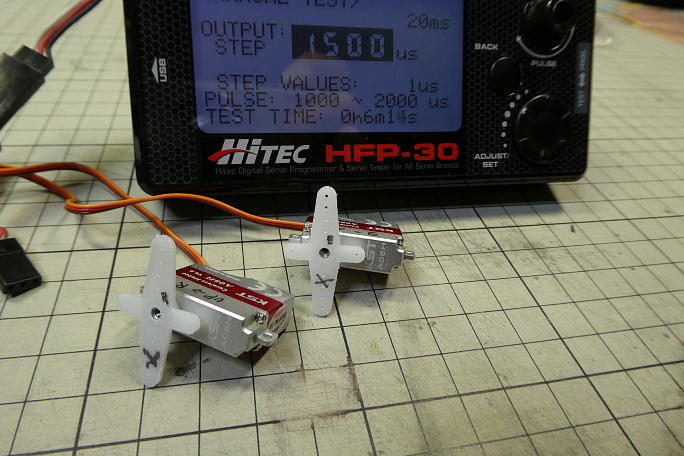

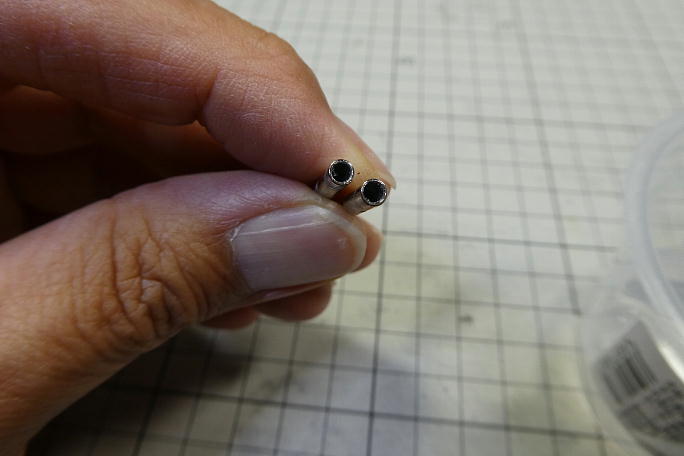

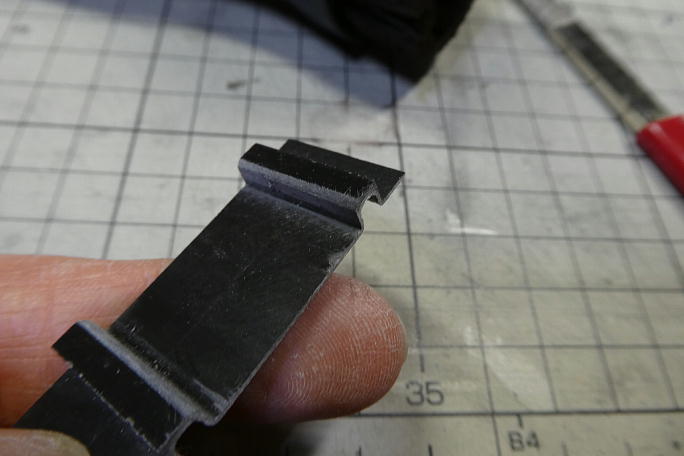

KSTのサーボホーンは厚みが約2ミリ程ありますが、大抵のクレビスは挟めるサーボホーンの厚みを1.7ミリ以下として 浸かられています。 以前は1.5ミリ程度の肉厚だったサーボホーンがいつの間にか肉厚になっています。 クレソビスに合わせる為に、サンディングボードで削って肉厚を調整する必要があります。  1.6ミリまで肉厚を落としました。  1500μsのニュートラルでサーボに出来るだけ直角になるホーンの位置を見付けます。 奇数セレーションなので、 向きを変えると近い位置が見つかります。 カットする部位にマーキングをしておきます。  サーボホーンの不要部分をカットし、成型をしておきます。  使用する樹脂クレビスはセルフタップ式ですが、予めM2のタップでネジを切っておき、調整を容易にして上げます。  組み合わせるロッドエンドのネジ部が長すぎるので、5ミリカットします。 リンケージロッドとロッドエンドとの接合部が 胴体に隠れてしまうと工作がしにくいので、出来るだけ前詰めにサーボを搭載する為の対策です。  ロッドエンドはテトラのMサイズで、1.2ミリから1.4ミリ要の物ですが、2ミリのドリルで取り付け穴を広げて使用します。 その上のサイズのロッドエンドは肉厚が厚く、かさばるのでいくらか細いMサイズを使用します。 穴を広げる時には、切削油を使います。 切削油には余ったダンパーオイルを使用しています。  加工後のロッドエンドです。 切削油を使用したので、加工後はアルコールで洗って脱脂をしておきます。 |

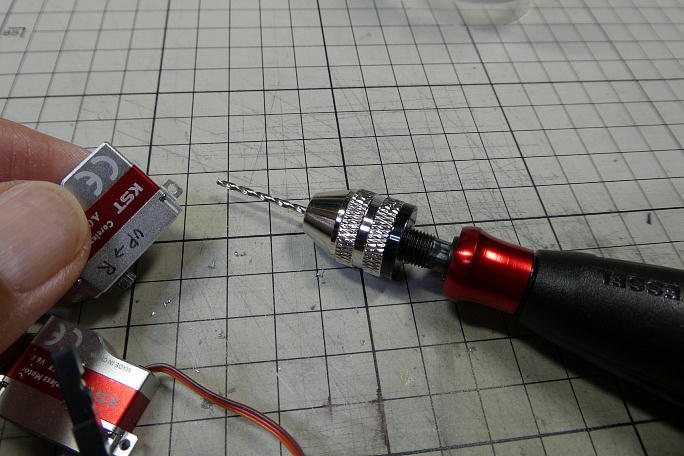

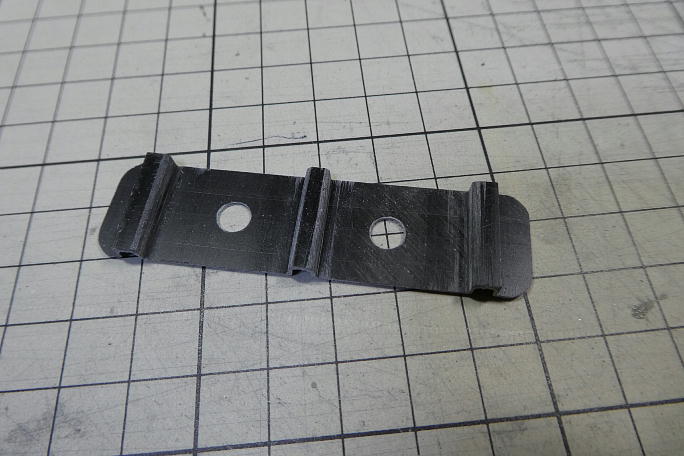

サーボの取り付けねじ穴は1.5ミリで、取り付けねじは1.7ミリを使用します。 無理なく取り付ける為にねじ穴を 1.7ミリドリルで広げておきます。  キット付属のサーボベッドはサーボ取り付け部の角を落としておきます。 サーボの耳と本体の間にフィレットがあり、 ピッタリサイズに出来ているこのサーボベッドに入れるとサーボベッドの角が当たってちゃんと取り付けられません。  サーボベッドの角を丸め、瞬間接着剤を流すための穴を開けておきます。 |