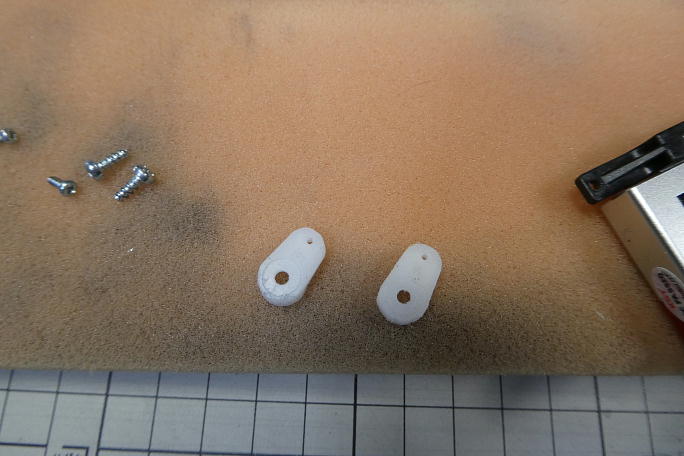

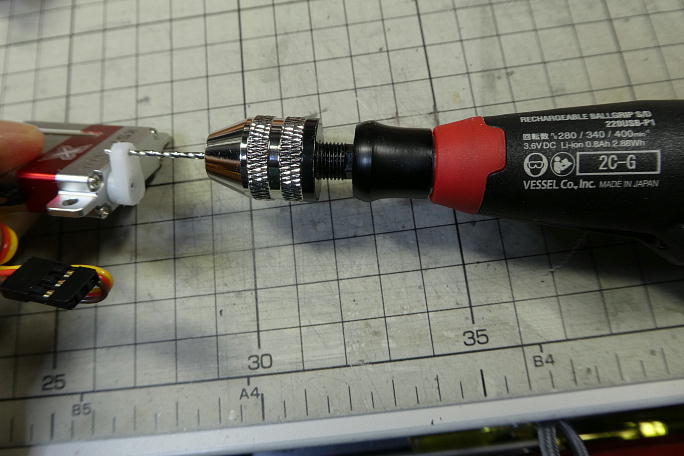

サーボホーンの使い位置を決めます。 サーボテスターで1500μsのニュートラルで出来るだけサーボと直角になる サーボホーンの部位を探し、マーキングをします。 スプラインの数が奇数なので、良い場所と悪い場所があります。  サーボホーンの一番短い位置の穴を残して他の部分を切り取り、成型をします。  サーボホーンの穴をリンケージロッドに合わせて1.5ミリのドリルで広げておきます。 |

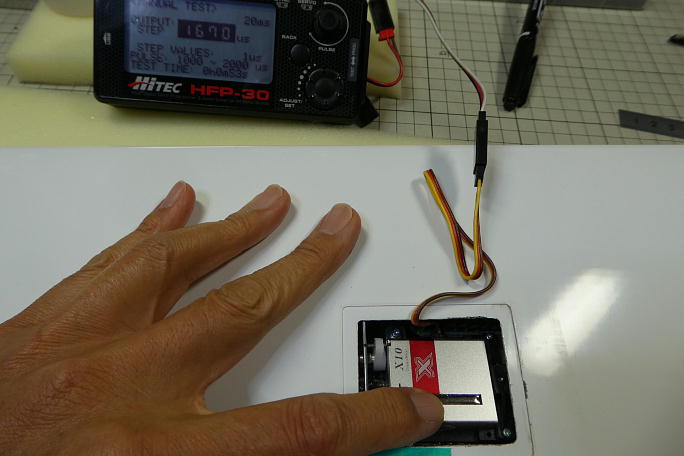

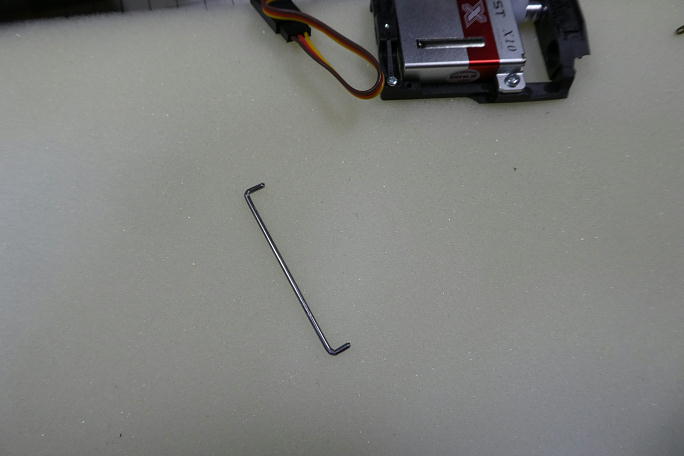

フラップホーンとリンケージロッドを仮組みして、干渉する部分を修正します。  フラップの舵面をニュートラルで仮固定し、サーボは170μs分オフセットした位置でリンケージロッドの長さを決めます。  サーボホーンに1.5ミリピアノ線で作ったピンを刺して、リンケージロッドの曲げる位置をマーキングします。  バイスプライヤーとハンマーを使って、角をキッチリと出してリンケージロッドを曲げます。 |

フラップホーンの表面をサンディングして足付けとします。  フラップホーンの表面を硬化促進剤で拭いておきます。 硬化促進剤はロックタイトの712を使用します。  リンケージロッドを取り付けた状態のフラップホーンの位置をしっかりと確認してから、低粘度瞬間接着剤を流して フラップホーンを接着します。 |

[戻る]