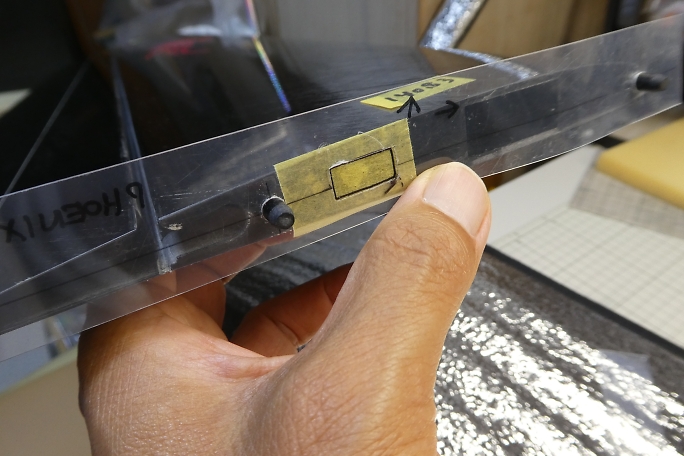

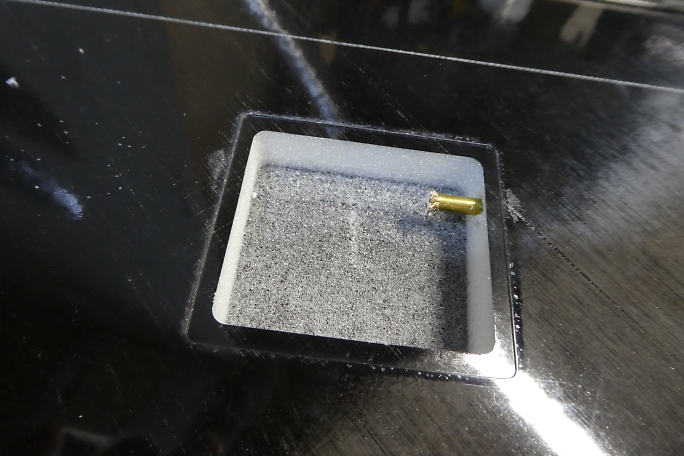

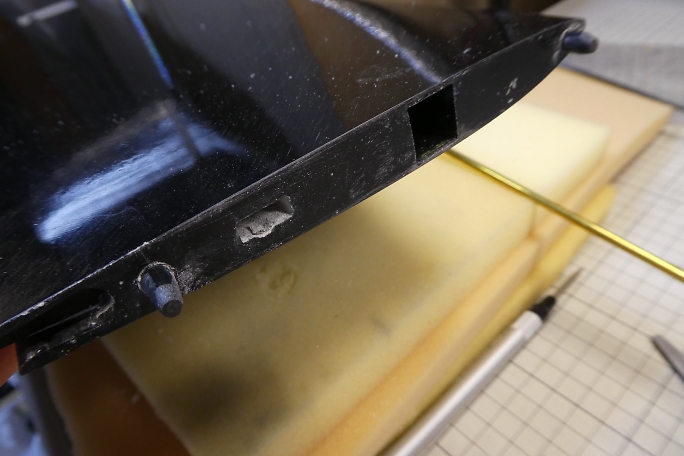

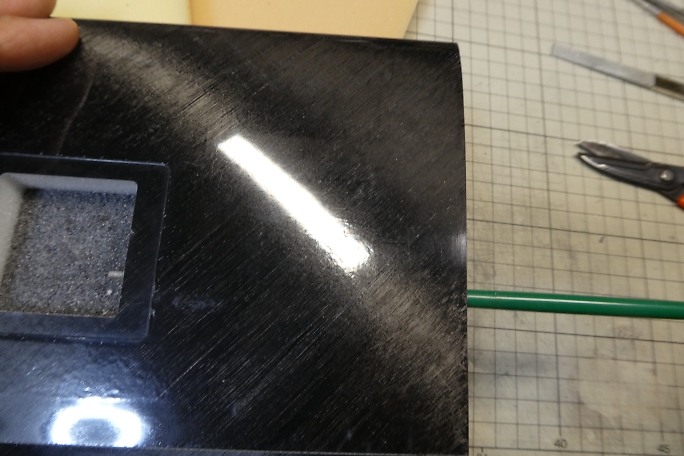

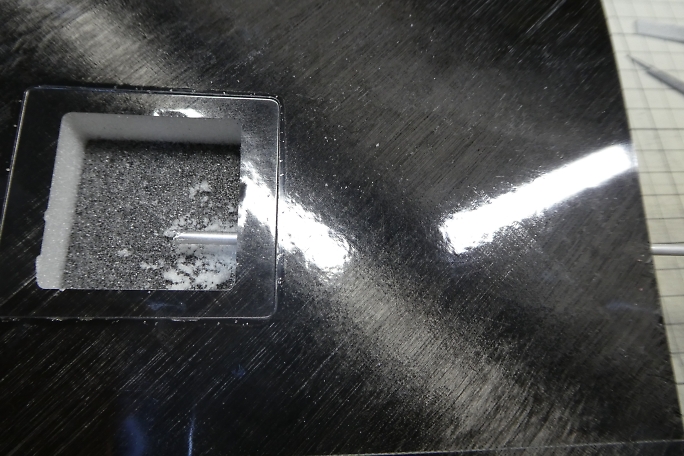

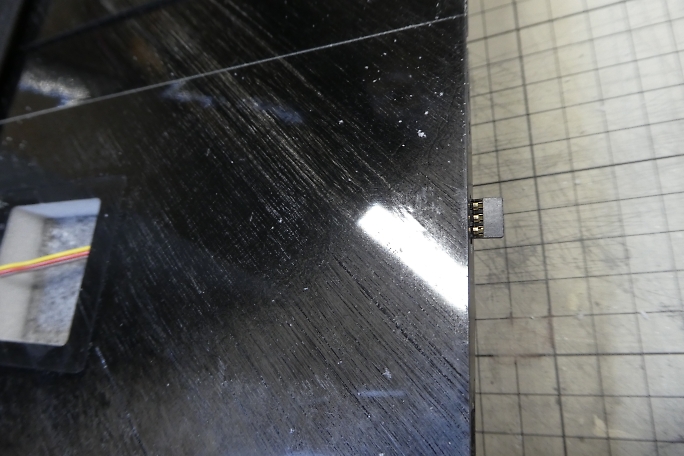

コードホールは一機目同様下穴だけなので穴開け加工をする必要があります。 今回は、下穴位置の端面にメーカーで 歪な穴が開けられていて、探す手間は省けましたが、後で不要部分を埋め戻す必要が出て来てしまいました。 中央翼の胴体側はMPXコネクタのサイズに一機目で作ったテンプレートを使用してマーキングをします。  中央翼外翼側もテンプレートを使ってオスコネクタのハウジングサイズにマーキングをします。  外翼の端面はメスコネクタがフリー状態になります。 外翼と合わさるので、オスコネクタハウジングより一回り大きく マーキングをします。  超音波カッターを使って端面をコネクタサイズにザックリと切り取ります。  3ミリの真鍮パイプ先端を加工してコアを掘り進むツールを使用します。 一機目の時に作った物です。  曲がらないように下穴に沿って掘り進め、フラップサーボホールまで貫通させました。 写真の上がヒンジ側です。 この部分は変えてくれなかったようです。  中央翼胴体側の端面の穴をMPXコネクタのぴったりサイズに加工します。 今回は主翼側がオスコネクタで固定になり、 胴体がメスコネクタでフリーとなります。 左側に開いているのはメーカーが開けてきた下穴を示す穴です。 この位置に下穴がありますが、アライメントピンに 余りに近いので、一機目からコネクタ位置を中央寄りに移動しています。  中央翼外翼側の端面です。 こちらはオスコネクタハウジングのサイズぴったりに加工しましたが、メーカーの下穴が 邪魔したために変な形になってしまいました。  外翼の端面は一回り大きく穴を開けるので、ケガキ線より一回り大きくマスキングテープでマーキングしています。  メーカーの下穴をギリギリ回避した形状になりました。  こちらのコアには下穴がありませんので、曲がらないように注意をしながら棒ヤスリを回しながら穴を開けていきます。  3ミリのアルミパイプの先端を加工した物で棒ヤスリで開けた穴をコードが通るサイズまで拡大していきます。  仮のコードを通して穴サイズを確認しました。 |