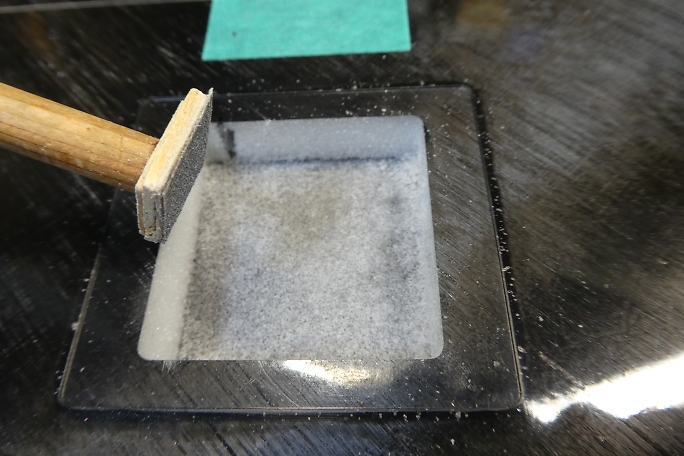

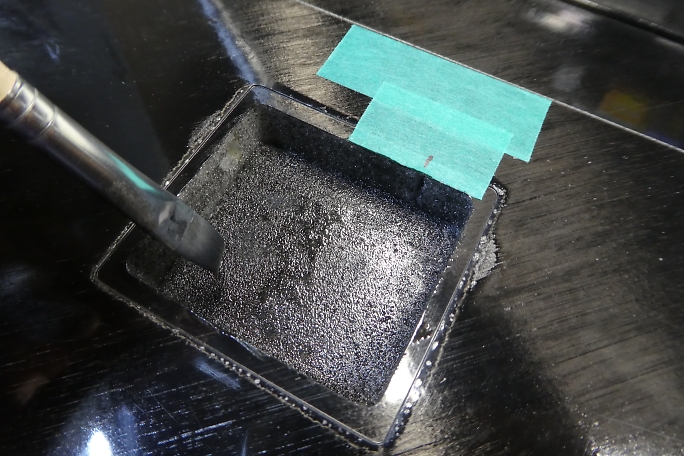

サーボホール底部をサンディングして、残っているロハセルを極力取り除きます。 接着を確実にするためです。  サーボホールの補強用に5052にカーボンパウダーを混ぜた物を使用します。 カーボンパウダーを入れすぎると濃度が 高くなって塗りにくくなったり、厚塗りになったりするので、色が付く程度に留めます。  筆でカーボンパウダー入り5052をサーボホールに塗ります。 側面、底と側面の繋ぎ目には重点的に塗り込みます。 |

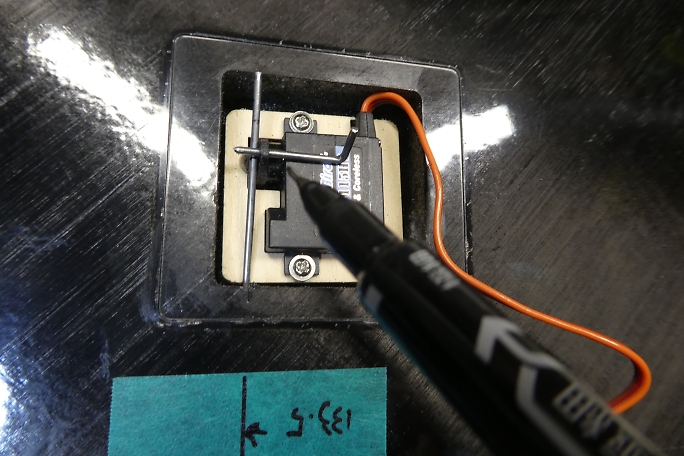

サーボに付属のサーボホーンでは中心からの穴位置が一番短い物でも距離が有り、DFシステムとの相性が悪いので、 穴を開け直すか考えていた所、フタバのサーボホーンが本サーボのスプラインと互換性があり、ホーンの穴位置も2ミリ 短いので、こちらを使用する事にしました。  IDS工作時に使用するピンを使って、サーボのニュートラルとフラップのニュートラルを合わせた状態でロッドの曲げ位置 をマーキングします。  バイスプライヤーとハンマーでキッチリ直角に曲げます。 サーボホールには5ミリ程余裕があるので、シビアにする必要は ありません。  フラップ用が61ミリ、エルロン用が59ミリで作製しました。 |

カーボンパウダー入り5052が硬化したら、接着部をサンディングして平滑にしておきます。 硬化すると、残ったロハセル のおかげで毛羽立ったようになってしまいます。  最大舵角でロッドが当たるのが判ったので、サーボベッドにロッドの逃げを加工しました。 |