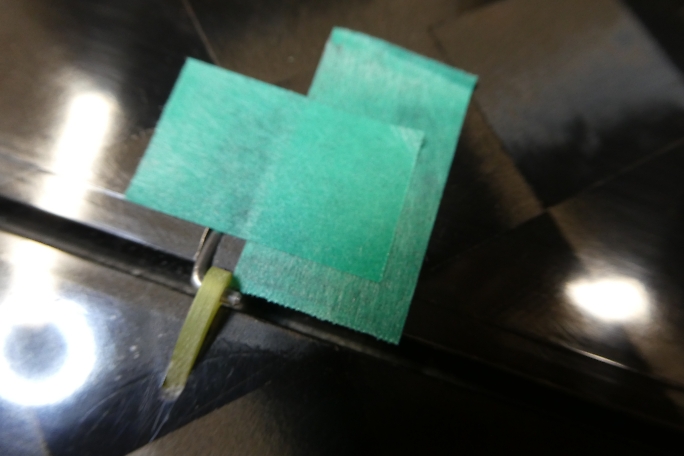

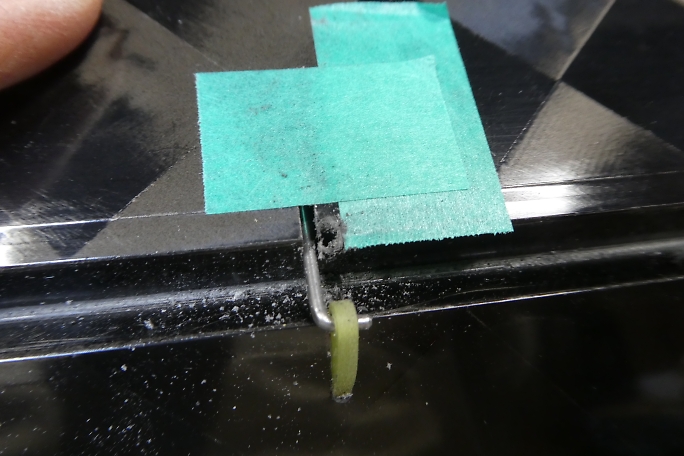

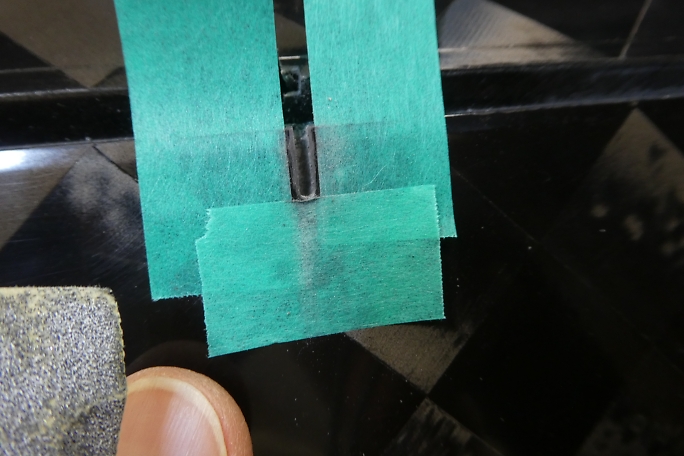

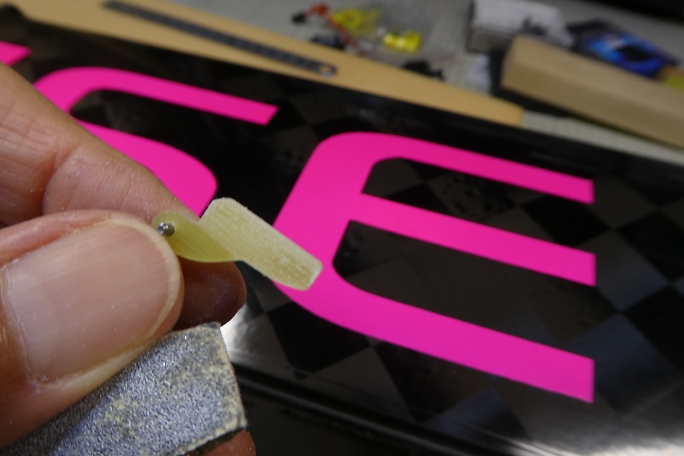

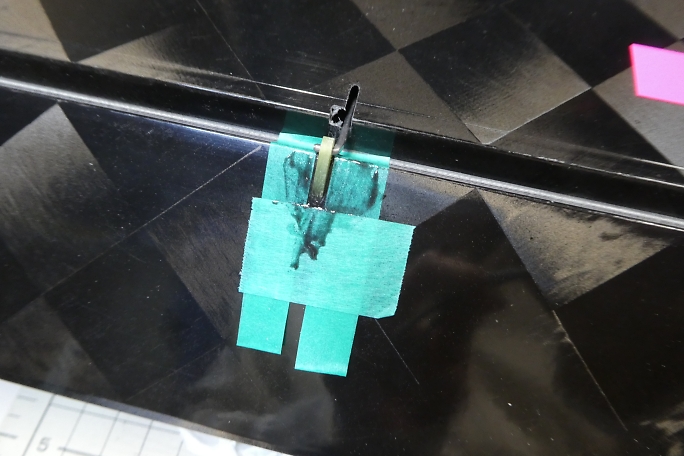

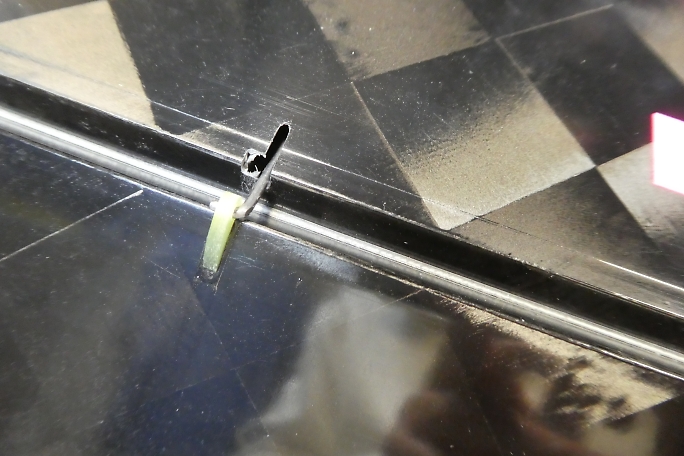

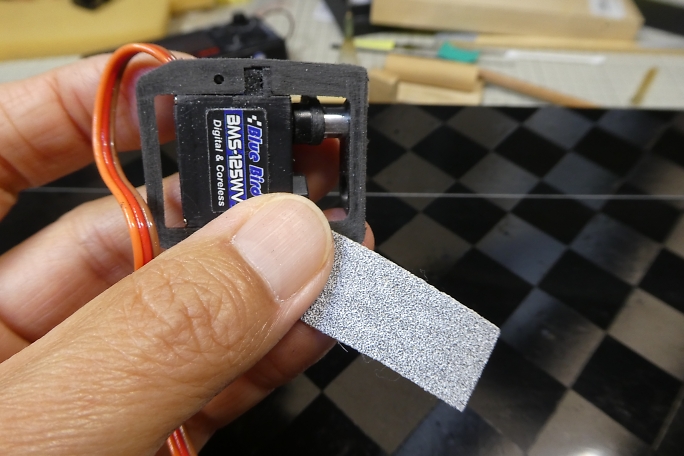

フラップがアップ側に動いた時にフラップホーンが後縁に干渉して、大した舵角が取れません。 後縁にフラップホーン の逃げを加工する必要があります。 ロッドを付けたフラップホーンで削る位置をマスキングテープでマーキングをします。  ロッド取り出し口の隣を2ミリ削って、フラップホーンの逃げとしました。 フラップと後縁が接触するまで動く様になりました。  フラップホーンの取り付けスロットの周辺をサンディングして足付けをします。  フラップホーンもサンディングして足付けをしておきます。   フラップホーンの取り付けスロットの周辺、スロットから1ミリ離してマスキングテープで養生をして、カーボンパウダー入り 5分エポキシを充填します。 ロッドを取り付けたフラップホーンをはみ出す5分エポキシを取り除きながらスロットに差し込みます。  位置決めが終わったら、マスキングテープは直ぐに剥がしておきます。 のんびりしていると、段差が出来てしまったり、 テープが剥がれなくなってしまいます。 |

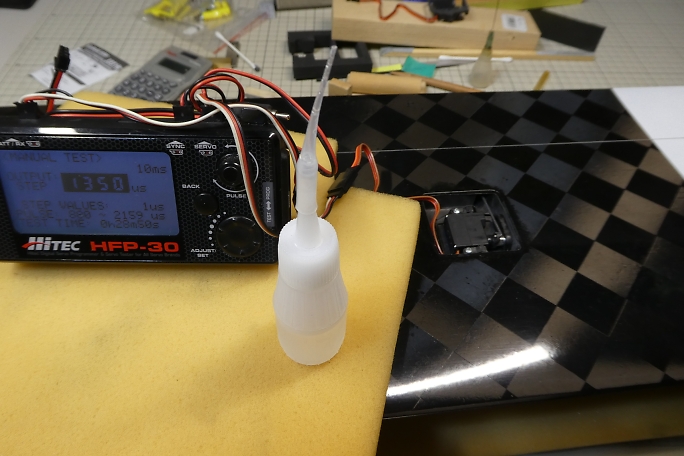

サーボホールの接着面をサンディングして、硬化促進剤で拭いておきます。 ロックタイトの712を使用します。 パーテーションラインに段差があるので、平滑になるようにしっかりとサンディングします。   サーボベッドの接着面をサンディングして、硬化促進剤で拭いておきます。 こちらもロックタイトの712を使用します。  フラップのニュートラルを合わせて、サーボはニュートラルの1500μsより150μsオフセットした状態で、サーボベッドの 対角の二点のみ中粘度瞬間接着剤を滴下して、直ぐに硬化促進剤で固めます。 硬化促進剤は白化の少ないボブスミス の物を使用します。 動作確認をした後、サーボベッド全周に中粘度瞬間接着剤を流して、直ぐに硬化促進剤で硬化させます。 この主翼は中央部分でニュートラルの確認が出来るので楽です。 |

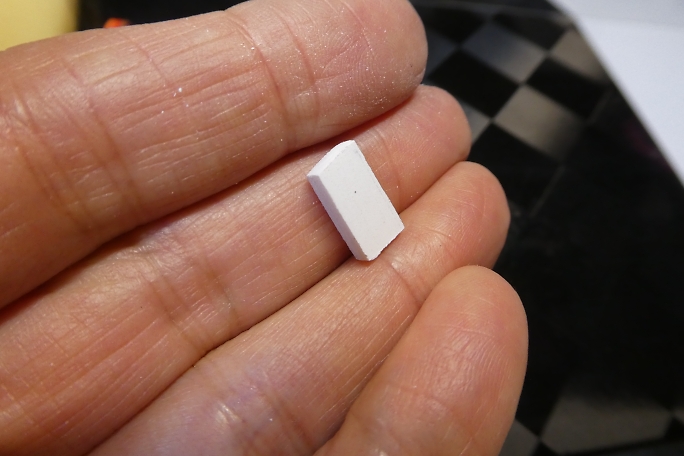

ロッドの抜け防止に5ミリ厚の発泡塩ビ板を削って4ミリ厚程度ににした物をサーボベッドとロッドの間に接着します。 |