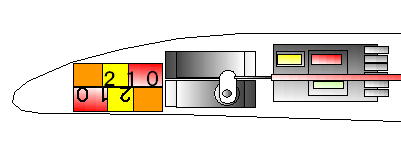

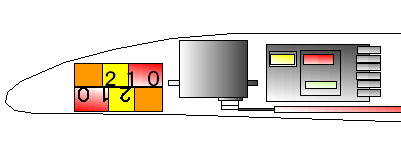

ノーズに内装するラダベーター用のサーボやバッテリー、受信機 等のレイアウトを決めます。 上の図は、メーカー推奨の搭載例ですが、この方法ですとコント ロールロッドが受信機の上を通過したり、ロッドがストレートになり ません。 利点としては胴体の一番ふくらんだ所にホーンが来るので、ノー ズコーンとの干渉がありません。  今回木村が採用したレイアウトです。 受信機にロッドが掛からず ロッドの配置はテールから一直線になります。 欠点としては、 ノーズコーンのとの干渉を懸念して、10ミリほ標準の搭載位置 から後ろになってしまう事です。 以上の事を踏まえて製作に入ります。 |

フックの取りつけです。 この機体は、ノーズフレーム一体のバラストパイプが胴体のど真ん 中に通っているため、フレームを接着する前に、その他の全ての 工作を済ませて置く必要があります。  マーキングをしてリューターの丸砥石でフックの取り付け台が入る 穴を開けていきます。 フックの位置は標準より6ミリ後方へ下げています。 標準の取り つけ位置では、フックの取りつけネジがバラストパイプ内に飛び出し てしまうためです。  このような立派な取り付け台が付属します。  取り付け台は胴体内部からエポキシ接着剤で接着します。 回りにマスキングをして、接着剤を盛り上げて補強とします。  取りつけネジもバラストパイプとの干渉を恐れて、5ミリカットしました。  フックの完成です。 画像では真ん中より後ろにありますが、実際は一番前に出した 状態で飛ばしています。 |

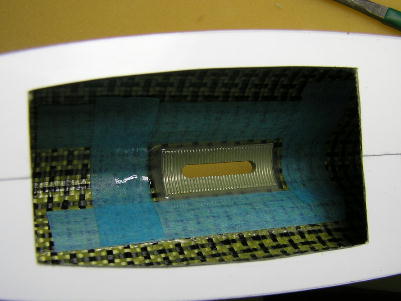

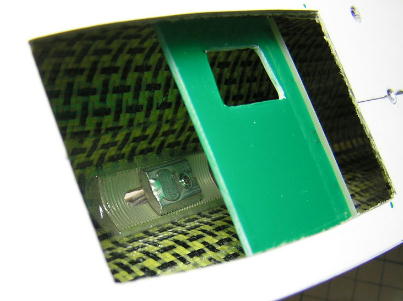

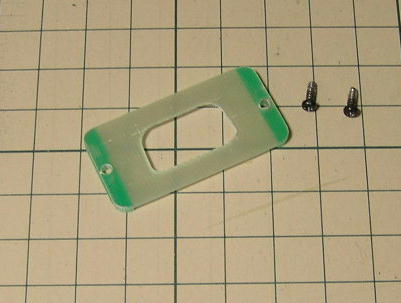

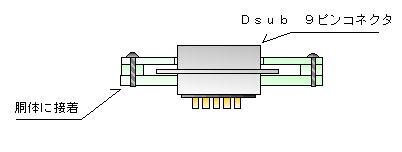

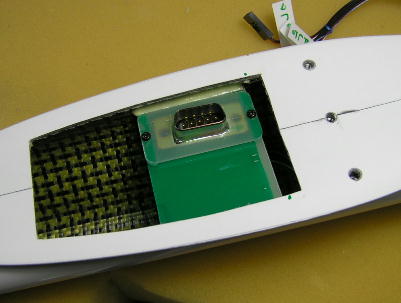

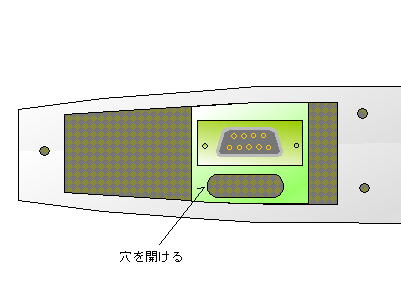

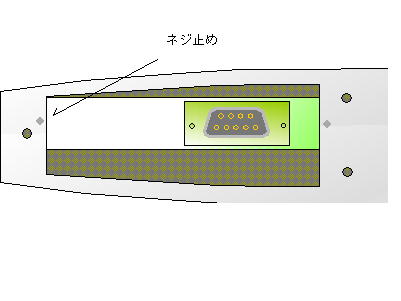

主翼の製作の時に作ったコネクタ位置テンプレートを元に、2ミリFRP でベースを作りました。 ベースは主翼取りつけ面から9ミリ下げた 所に接着しました。  1ミリFRP板でコネクタの押さえを作ります。 穴はコネクタ本体の 寸法より前後左右に1ミリ大きく開け、フローティングとしています。   押さえ板は2ミリのタッピングネジで固定します。 ベースは瞬間接着剤で接着した後、エポキシ接着剤でフィレットを 作りましたが、何回か飛ばした所、片側の接着が剥がれていました。 曳航、もしくはランディングの際の胴体の捻れが吸収仕切れなかった のでしょう。   強度が必要な場所ではありませんから、大きな穴を開けるか、前後 に渡す様な構造にした方が良いかも知れません。 |