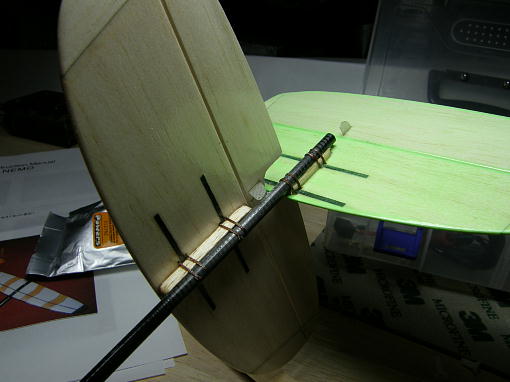

カーボンパイプ等の成型品には離型処理がされている物がほとんどですので、接着 を確実なものにするために接着面は脱脂+サンディングで下地を作っておきます。 瞬間接着剤ではそれほどでは無いですが、エポキシ接着剤ではあっさりと剥がれて しますます。  尾翼が単体で仕上がったら、主翼との水平、垂直を良く確認して瞬間接着剤にて パイプと水平、垂直尾翼を接着します。 接着後に、メーカーで推奨している補強方法で補強を行います。 レーサーカッターで、予めマーキングがしてありますので、マーキングを頼りにPE ラインで尾翼とパイプを縫いつけていきます。  補強のカーボンとパイプをたすき掛けの様に糸を通していきます。  2本ずつ糸が回るように縫って、糸を瞬間接着剤で固めます。 PEライン自体はそうそう切れるものでは無いので、この補強方法は大変有効な 方法だと思います。 今回、2本ずつ糸を掛けましたが、1本で充分だと思います。 3号のPEラインですが、耐荷重は17kg/mもありますから。  水平尾翼も同様に行いました。 |

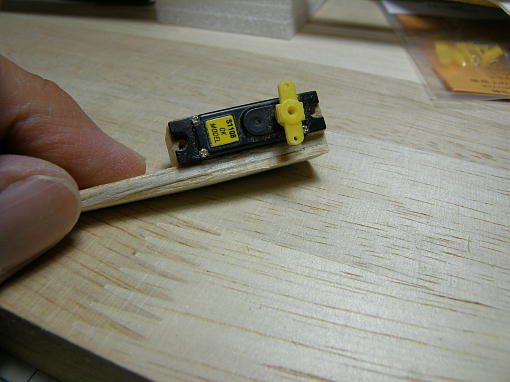

サーボはTahmazoのTS-1002を使用します。 このサーボで無くては入らないと言うことも有りませんが、サーボの底からホーン までの高さがTS−1002並に低い物が必要です。  キットの指示では、2ミリのカーボンパイプを使ってリンケージを行うことになってい ます。 その場合、サーボは胴体底部に直接接着するようになりますが、今回は PEラインによるリンケージを行うので、サーボをホーンの分だけかさ上げしてあげる 必要があります。 そのためにサーボが2個横置きで並ぶサーボベッドを作りました。  胴体底部にカーボンロービングによる補強が不規則に走っている為に、現物合わ せでサーボベッドの底を削ってあります。  ジャンクのサーボで取り付けのデモを行って見ました。 下側のサーボホーンが胴体に接触しないことを確認します。 当然ながら、後ろに 行くほど搭載場所の幅が広くなっていますので、出っ張りになるホーンが後ろになる 様に搭載することになります。 |

胴体にサーボベッドを瞬間接着剤で接着します。 受信機を一番前に置くのですが、サーボベッドはサーボホーンの出っ張りの関係で あまり前に持ってくることが出来ませんので「この当たり」です。 この手の薄いカーボン製品は、小さなピンホールが有るのがほとんどです。 今回の ように胴体にサーボベッドを接着するのに低粘度の接着剤を使うと、ピンホールから 接着剤がしみ出てくる事があります。 手で押さえていると指が接着されてしまうことが有りますので、ポリ袋やポリ手袋等 をして作業をする事をお勧めします。  ノーズコーンの内側にカーボンクロスの合わせ目がバリとなって出ていました。 不用意に指を突っ込んで痛い思いをしたので、丸棒にサンドペーパーを貼り付けて バリ落としをしました。 |