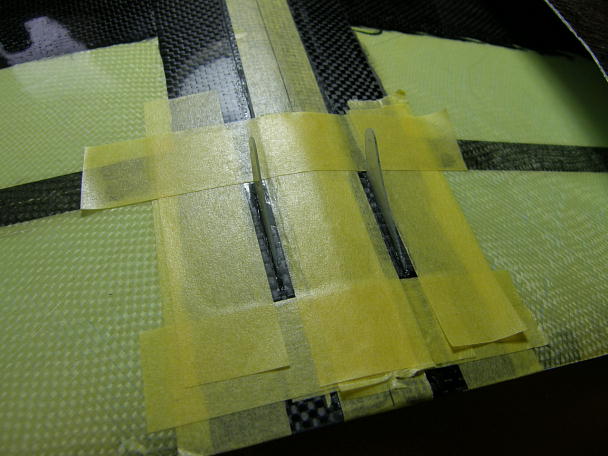

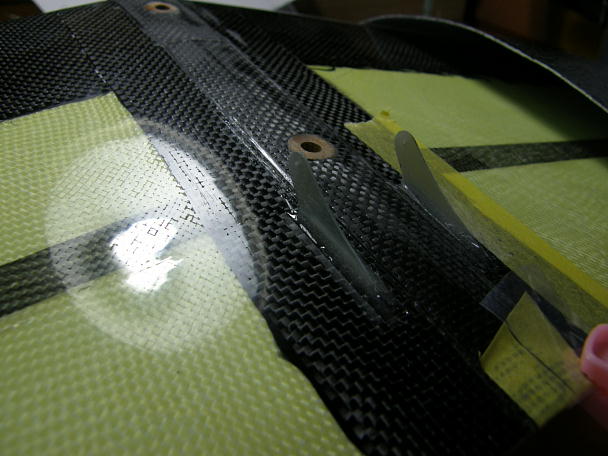

主翼の取り付け穴周りを平滑にします。 接合部のカーボン補強のバリやねじ穴の補強の出っ張りを落として いきます。 胴体の受けはコレをベースに作られていますので、大きく形状を変えないように注意します。  主翼取り付け穴を基準に中心線を引き、それを基準にエルロンホーン取り付け穴を加工します。 エルロンホーンの取り付け場所を、強度的な安心感からエルロンの切り欠きから4ミリとして、胴体幅と相談 してエルロンホーン同士の間隔を25ミリとしました。 エルロンサーボのホーン幅もほぼ同じ数値でしたので、ストレートなリンケージが出来るはずです。  リューターの丸砥石でカットして、その後、外側のスキンに到達するまでFRP板の切れ端などでコアを掻き 出します。 エルロンホーンは上面と下面のスキンで保持されることになります。 途中のコアは強度的には当てになりません。 |

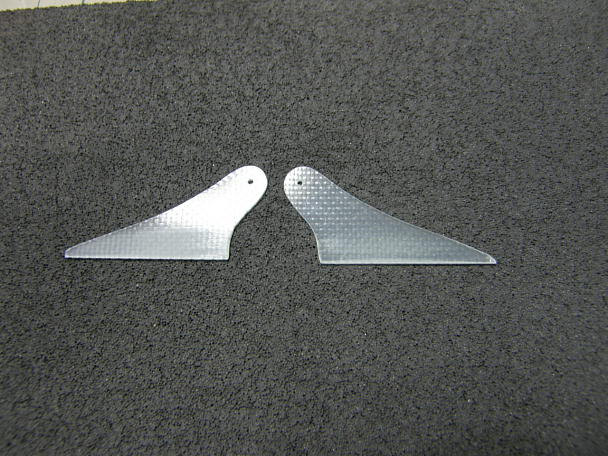

エルロンホーンはいつものように0.5ミリFRP板から切り出しています。 エルロンホーン穴は主翼下面から 8.5ミリとしています。 |

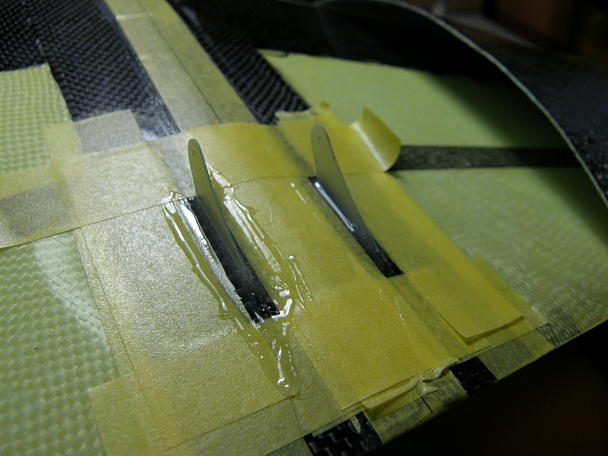

角度に注意しながら5分エポキシで接着します。 先ず切り欠きに5分エポキシを充填し、その後エルロンホーン のエルロンに隠れる部分両面に5分エポキシを塗り挿入します。 はみ出した5分エポキシは硬化する前にアルコール等で綺麗に拭き取っておきます。 この時点では、周りに接着剤が付かないように取り付け穴ギリギリにマスキングをしています。  接着剤が硬化したら、一度マスキングを剥がし、エルロンホーンから3ミリほど離して再度マスキングをして フィレット製作の準備です。  再度5分エポキシを盛り上げてフィレットを作ります。  硬化が始まる前にマスキングを剥がして置くと綺麗なフィレットになっています。 硬化してしまってから剥がすと、テープの厚みの段差が出来てしまいます。 |

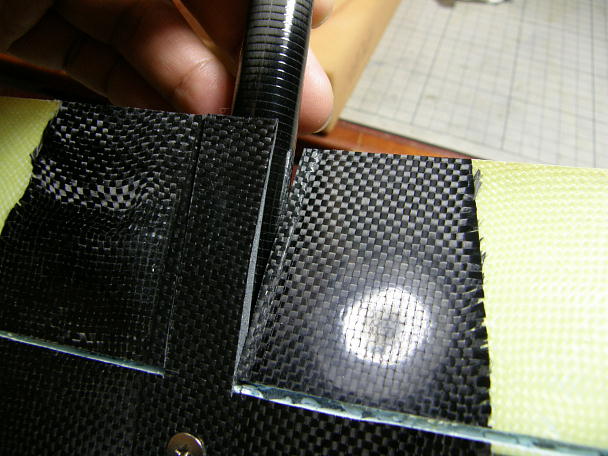

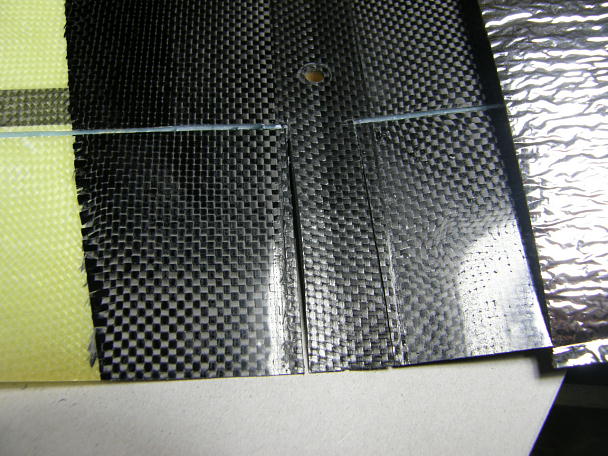

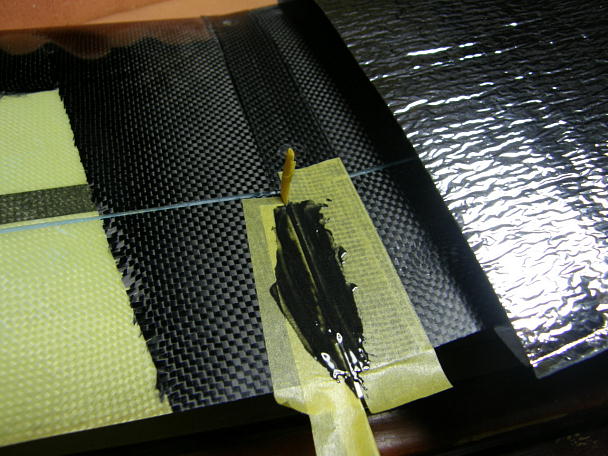

借り組をしてみたところ、左エルロンがブームに干渉することが判明しました。  どうやら、エルロンのカットラインが湾曲していたためのようです。 カッターでカットし直すことにしました。 カーボン部分は堅いのですが、カッターの刃の新鮮な部分を何度も走らせる事で綺麗に切ることが出来ます。 この様な作業の時は、スケールを紙テープで固定してしまうとカットするときにスケールがずれる事が防止出来 ます。 もちろん手でも押さえます。  カットラインが真っ直ぐになりましたが、隙間が空いてしまいました。 このままではカッコ悪いので...。  隙間はエポキシで充填することにしました。 マスキングテープで養生して、カーボンパウダーを混ぜた5分エポ キシを充填します。 エルロンが接着されないように注意します。  マスキングを端がしました。 綺麗に隙間が埋まりました。 |