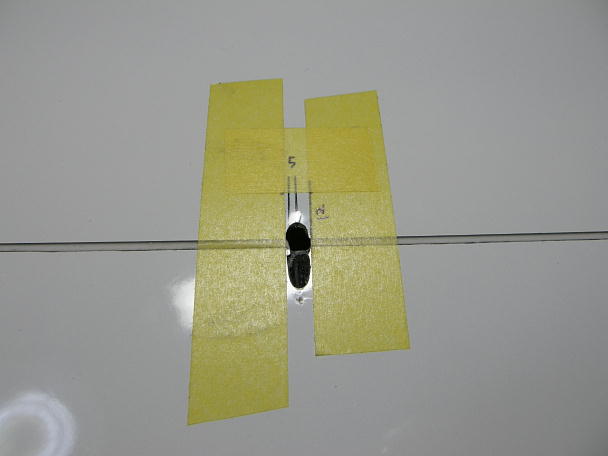

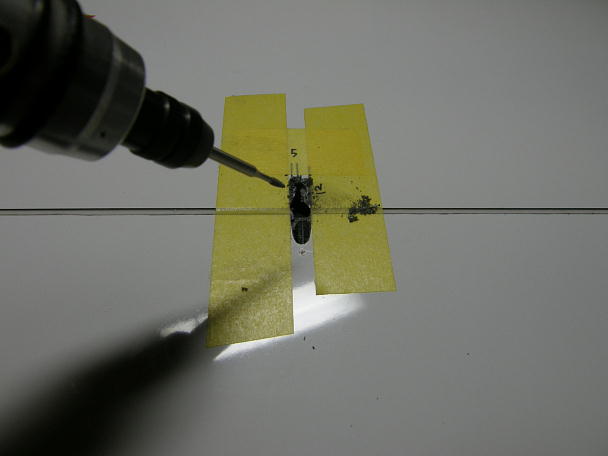

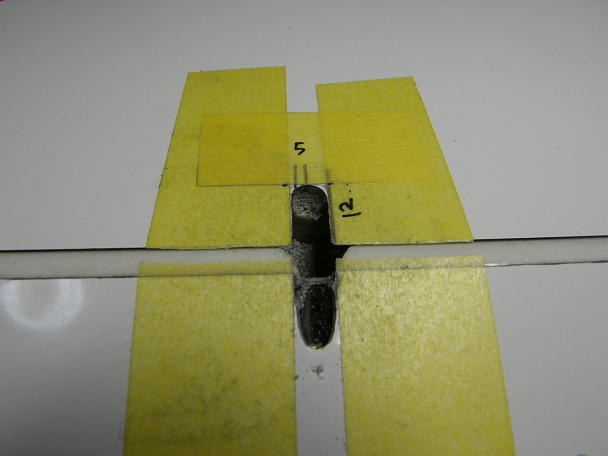

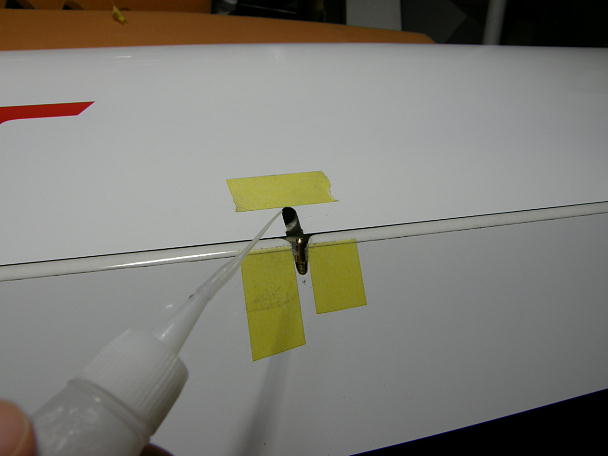

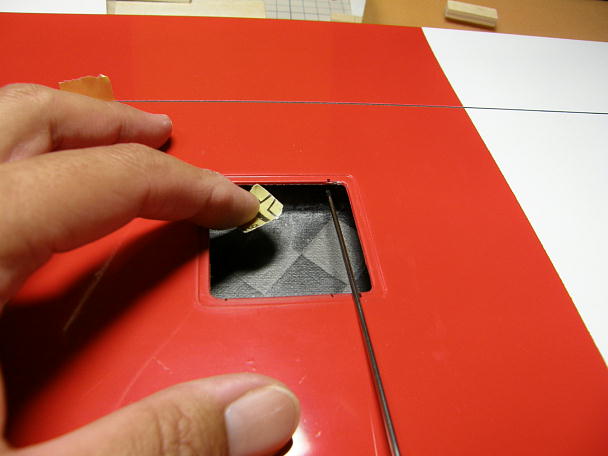

フラップの加工を行います。 コントロールホーンを取り付ける部分はナットが動翼にモールドされてはいますが、 お約束と言うか、樹脂が流れ込んでいて、そのままでは渋くてホーンが奥までねじ込めません。 M3のタップでネジ穴をさらってお掃除をしておきます。 ちなみに、M3位までの細いタップはピンバイスで咥える事が出来ます。 とても便利です。  ロッドが出るホールは、1号機にならって幅5ミリ、長さ12ミリとして削り始めます。 削る所をマスキングテープで マーキングします。  リューターで慎重に削り広げます。 1号機はグラス翼でしたが、2号機はカーボンスブレッド翼なので削りカスは 黒いです。 こまめに取りながら削ります。  削り進んだ所で早くも後縁材に当たりました。 1号機では全く当たらなかったので、10ミリ程後縁材が後退して 取り付けられているようです。 1号機はヒンジ周りが弱くて、「ギャップシールかじり」が起きてしまうのを改善した のでしょう。  コントロールホーンはMPJETのブラスホーンを使います。 キットにホーンが付属してはいますが、今ひとつ出来 が良くないので、市販品を使う事にしています。  ホーンの穴の位置は、一号機と同様、ニュートラルの時の動翼ライン(ヒンジラインの延長線上)としてねじ込みます。 接着はまだしません。 実際にクレビスとロッドを組み付けて、引っかからずに動くようにホールの最終調整を行います。 クレビスのピンの逃げを加工しておきました。  後縁材のバルサが剥き出しになった所には瞬間接着剤を染みこませて防水加工とします。 |

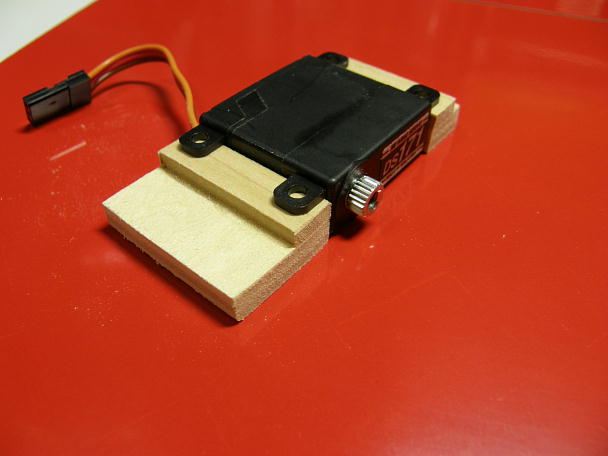

実際に取り付けるサーボベッドです。 6ミリベニヤと3ミリヒノキの組み合わせです。  片側はスパーに接着します。 スパーからはみ出た接着剤を避ける為に面取りをしてあります。  接着場所はサンドペーパーでしっかりと荒らしておきます。  接着は5分エポキシにマイクロバルーンを混ぜた物を使います。 実際にサーボを納めて位置決めをしながら 接着剤の硬化を待ちます。  接着が終わりました。  前側のサーボベッドはスパーにしっかりと接着されています。 ここに負荷を分散させないと、ベッドが剥がれて しまったり、外皮が変形したりしてしまいます。 |