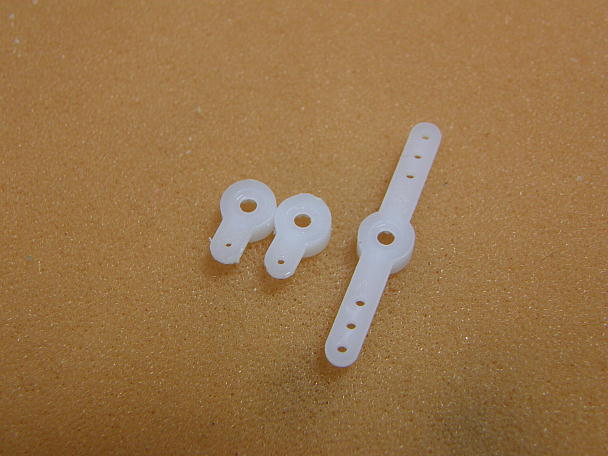

サーボホーンの加工をおこないます。 付属のサーボホーンを加工して、エレベーター用は中心より5ミリ、ラダー 用は中心より6ミリの所に0.8ミリの穴を開けます。  エレベーターとラダー、尾翼側のロッドエンドをカーボンロッドに瞬間接着剤で接着します。 しっかりパイプ内に 接着材が廻ることを確認します。 爪先で弾いて脱泡しています。 |

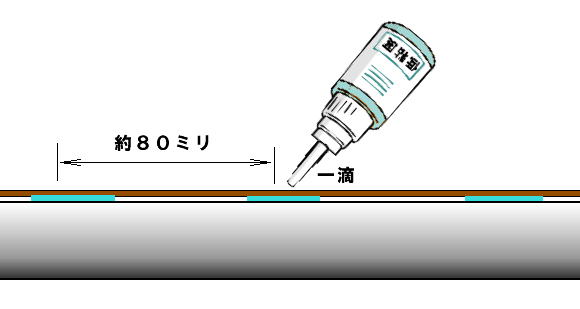

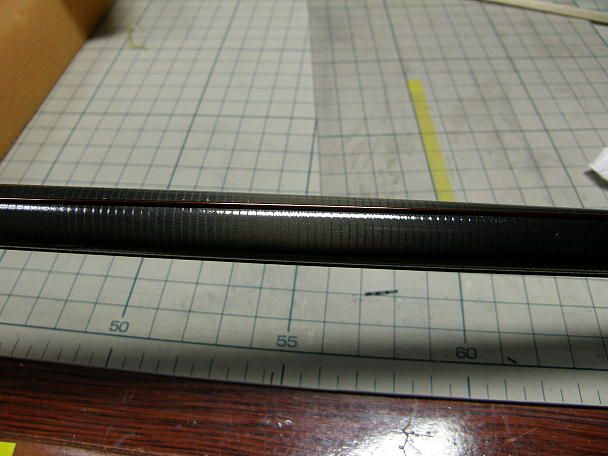

主翼受けにリンケージの通る溝を加工します。 前作のBlaster3でも行いましたが、リンケージロッドをパイプから 浮かさずに真っ直ぐに施工するための加工です。 ラダー側、エレベーター側両方に加工を施します。  ラダーリンケージはエレベーターのVマウントにも溝加工を施します。 この位置なら、切れ込みを入れてもランチ でVマウントが破断したりしません。   リンケージパイプ接着の下準備として、ポリイミドチューブ、テールパイプ共に硬化促進剤で拭いておきます。 接着が良くなります。  カーボンロッドを通した状態でポリイミドチューブを瞬間接着剤で接着していきます。  接着は瞬間接着剤に細いノズルを付けて、80ミリ程度の間隔で一滴ずつ垂らして接着します。 全体に流さなくても大丈夫です。  接着材が硬化したときに、白化してしまうことが多々あります。  アセトンを染みこませたティッシュで拭き取るとキレイになります。 |

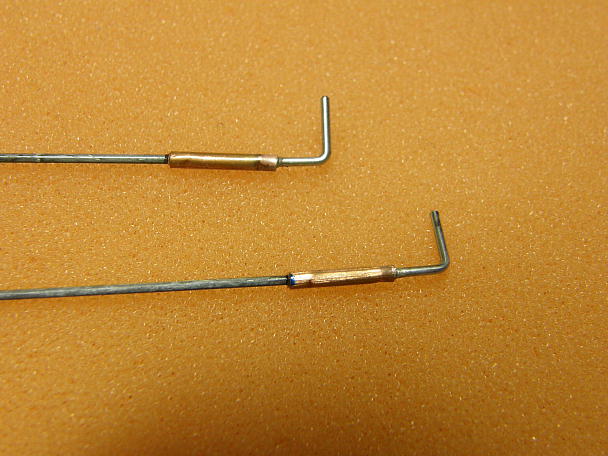

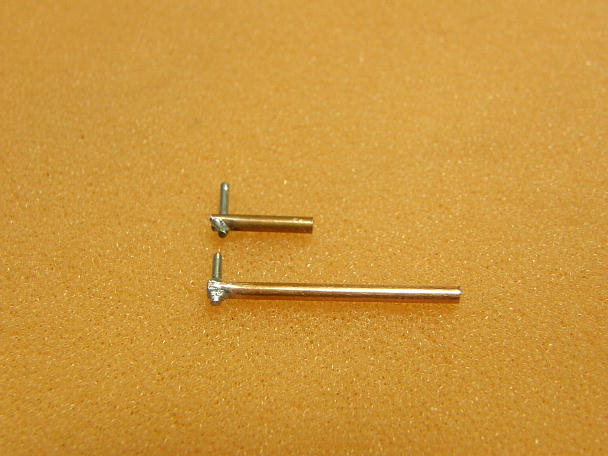

サーボ側のロッドエンドです。 長いのがラダー用です。  なぜ長いかいと言いますと、カーボンロッドが短かったからです。 サーボを前詰めにしたため、1000ミリの カーボンロッドでは、サーボまで届かなかったので、下駄を履かせるのです。  付属のカーボンロッドのの出来が今ひとつでした。 デコボコを磨いて滑らかにしてあげます。  カーボンロッドには「すべすべ君」、これが基本です。 |