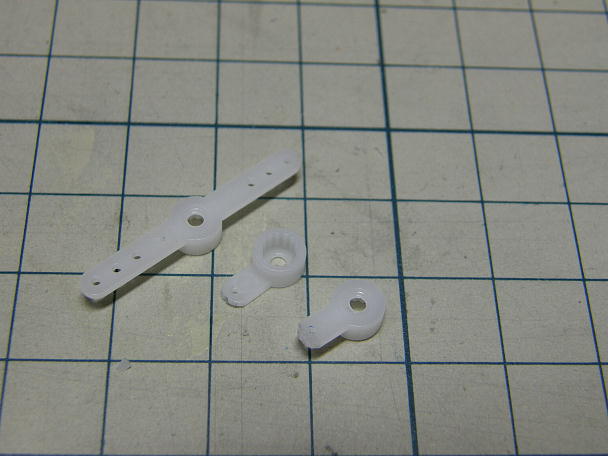

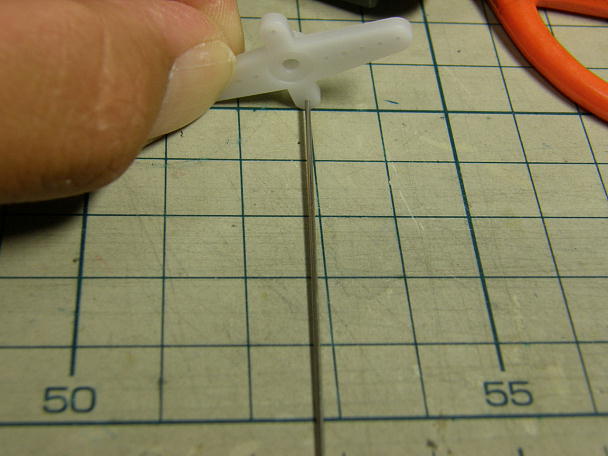

サーボホーンに開いている穴は、大抵ピアノ線の径より少し大きめに開けてあります。 0.8ミリ用なら0.9ミリ 程度の、1ミリ用なら1.2ミリ程度の穴になっています。 当然、物が動くためには隙間が必要ですが、過多の隙間は「ガタ」となります。 きむらクラフトではこのガタを 嫌って、サーボホーンの空いている所に穴を開け直して使ったり、0.8ミリ用の穴に1ミリのドリルで穴を開け直し 1ミリのロッドを使用したりしています。 この方法ですと、サーボホーンとロッドのガタを最小限に抑える事が出来ますが、空いている所にしか新しい穴が 開けられない欠点があり、穴の位置が自由に選べないのが現状です。 既設の穴のサイズを調整する方法も何種かは上げられています。 ロッドを通した後に瞬間接着剤を一滴垂らして隙間を埋める方法。 ペンチなどでサーボホーンを挟んで軽くサーボホーン潰して穴を狭める方法。 など、ありますが、穴を開け直す以上の修正力、魅力を感じません。  このサーボホーンはKSTのX08に付属する物ですが、0.8ミリのピアノ線を通すと写真の通り大きめに開けられた 穴により、ピアノ線が斜めになる程度の隙間となっています。 今までならば、空きスペースに穴を開け直すか、一サイズ大きな穴とピアノ線の組み合わせとする方法を取ります。 |

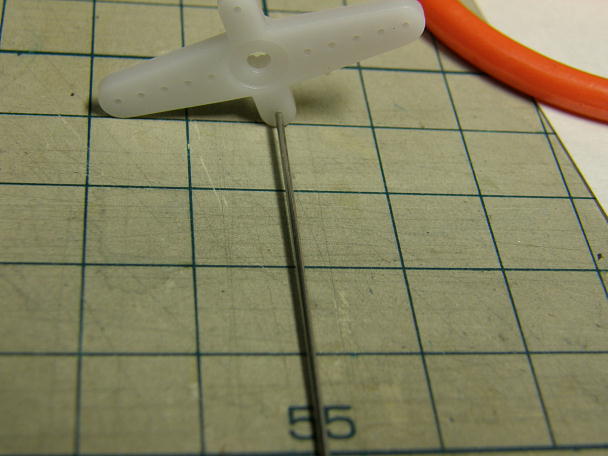

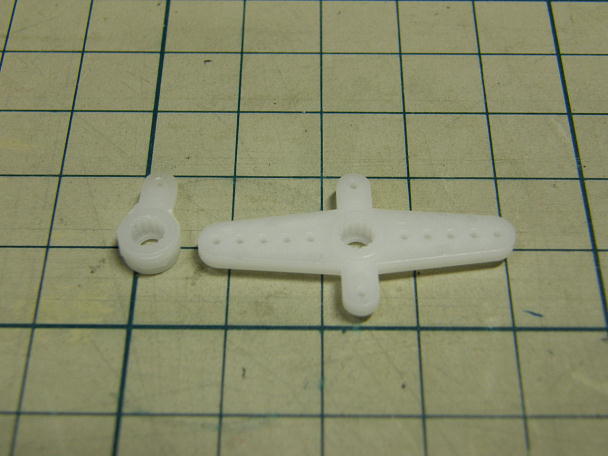

バーナーであぶってみた サーボホーンの穴のまわりをライター燃料のポケットバーナーで炙ってみました。 樹脂の熱可塑性を利用して穴を 狭める硬化を狙います。 サーボホーンの穴は加工の関係かテーバー状に開けられていますので、穴の広い方から、乳白色からうっすらと 透明感が出る程度まで加熱します。 加熱した部分が小振りになっているのが判るでしょうか。 元のペレットの形に戻ろうとしている訳ですね。  最初の時同様にピアノ線を通して力を加えてみても、ほとんどガタ無く、きむらクラフト基準の「キュッ」と入るサイズ になりました。  加熱しますので作業時に熱くないようにホーンはそのままで作業をして、加熱後に不要部分を切り取り整形します。 |